Corrosieoverwegingen voor Prestige-palen

De GoliathTech palen/componenten zijn in het algemeen ontworpen (zowel naakt als verzinkt) volgens de richtlijnen van AC358, toepasbaar op de volgende bodemparameters/-omstandigheden:

Bodemweerstand < 1.000 Ohm-cm

pH-waarde < 5,5

Sulfaatgehalte < 1.000 ppm

For other consideration/soil parameters please read the following details/precisions:

1. ALGEMENE OVERWEGINGEN

Warmgewalst gegalvaniseerd staal wordt vaak gebruikt in enkele van de zwaarste omgevingen die men zich kan voorstellen, en biedt toch onderhoudsvrije duurzaamheid voor tientallen jaren. De corrosiebestendigheid van warmgewalst galvaniseren varieert afhankelijk van de omgeving, maar corrodeert doorgaans met een snelheid van 1/30 van die van ongecoat staal in dezelfde omstandigheden. Metingen van het werkelijke verbruik van de coating gedurende de eerste jaren van gebruik leveren betrouwbare gegevens op om een conservatieve schatting te maken van de resterende levensduur tot het eerste onderhoud, omdat de corrosieproducten van zink zich op het oppervlak ophopen, die in de meeste omgevingen hechtend en vrij onoplosbaar zijn, waardoor de corrosiesnelheid vaak afneemt na verloop van tijd. Of het nu blootgesteld is aan de atmosfeer, intense UV-straling, sneeuw en/of andere elementen, ondergedompeld in water, of ingebed in grond of beton, warmgewalst gegalvaniseerd staal kan de verschillende corrosieve elementen weerstaan en de beoogde ontwerplevensduur bereiken.

2. PALEN/COMPONENTEN IN DE ATMOSFEER

De prestatie van warmgewalst gegalvaniseerd staal dat aan de atmosfeer wordt blootgesteld, hangt af van vijf hoofdvariabelen: temperatuur, luchtvochtigheid, neerslag, concentratie zwaveldioxide (vervuiling) in de lucht en luchtzoutgehalte. Geen van deze factoren kan als de belangrijkste oorzaak van zinkcorrosie worden aangemerkt, maar ze spelen allemaal een rol bij het bepalen van de corrosiebescherming die warmgewalste gegalvaniseerde (zink) coatings kunnen bieden onder bepaalde atmosferische omstandigheden.

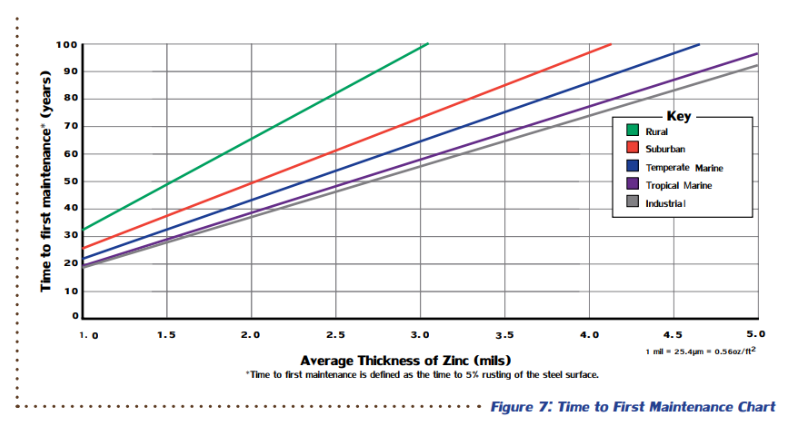

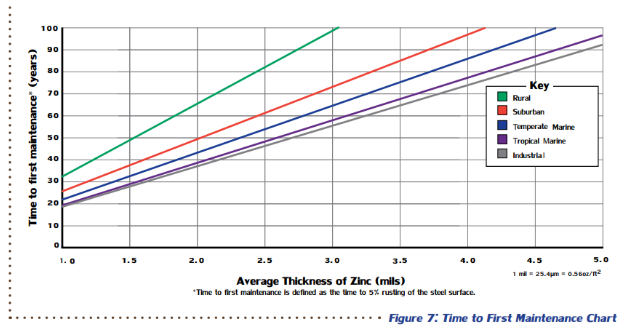

De tijd tot het eerste onderhoud wordt gedefinieerd als 5% roestvorming op het onderliggende staaloppervlak, wat betekent dat 95% van de zinklaag nog intact is, waarna initieel onderhoud wordt aanbevolen om de levensduur van de constructie te verlengen. Volgens ASTM A123, de geldende norm voor warmgewalst galvaniseren, moet staal met een dikte van ¼ inch of meer minimaal 3,9 mils zink op het oppervlak hebben, maar vaak is de laag dikker dan de minimale eis.

Daarom biedt warmgewalst gegalvaniseerd constructiestaal (> ¼ inch dik) volgens de TFM-grafiek een levensduur van 72-73 jaar tot het eerste onderhoud, zelfs in de meest corrosieve industriële atmosfeer.

3. PALEN/COMPONENTEN IN DE BODEM

Een andere veelvoorkomende blootstelling voor warmgewalst gegalvaniseerd staal is gedeeltelijk of volledig begraven in de bodem. Met meer dan 200 verschillende bodemtypes geïdentificeerd in Noord-Amerika, varieert de prestatie van warmgewalst galvaniseren in de bodem sterk en is moeilijk te voorspellen. De belangrijkste factoren die de corrosiviteit van de bodem bepalen zijn het vochtgehalte, de pH-waarde en het chloridegehalte. Deze bodemcondities worden beïnvloed door extra kenmerken zoals beluchting, temperatuur, weerstand en textuur of korrelgrootte. Een algemene vuistregel is dat galvaniseren goed presteert in bruine zanderige bodems, en minder goed in grijze, kleiachtige bodems. Dit komt omdat bodems met grotere deeltjes vocht sneller van het oppervlak afvoeren, waardoor het gegalvaniseerde stuk minder aan vocht wordt blootgesteld.

De eerste stap om de prestatie van warmgewalst gegalvaniseerd staal in de bodem te schatten, is het classificeren van de bodem. Aangezien de corrosiesnelheid van staal in de bodem kan variëren van minder dan 20 micron per jaar onder gunstige omstandigheden tot 200 micron per jaar of meer in zeer agressieve bodems, kan een verkeerde classificatie leiden tot onvoorspelbare prestaties. De AGA heeft een grafiek ontwikkeld om de prestatie van HDG in de bodem te schatten op basis van reële corrosiegegevens. In dit geval wordt de levensduur gedefinieerd als de totale consumptie van de coating plus 25% en is een indicatie wanneer de constructie vervangen moet worden.

Er zijn vier verschillende grafieken op basis van de classificatie van de bodem (Figuur 8). De eerste classificatie is op basis van chloridegehalte — Grafieken 1 en 2 (bovenste rij) worden gebruikt voor bodems met hoge chloridewaarden (>20 ppm) en Grafieken 3 en 4 (onderste rij) voor bodems met lage chloridewaarden (<20 ppm). Nadat het chloridegehalte is vastgesteld, is er een tweede classificatie om de juiste grafiek te bepalen. Voor bodems met hoge chloridewaarden is de tweede classificatie het vochtgehalte. Bodems met een laag vochtgehalte (17,5%) vallen onder Grafiek 2. Voor lage chloridewaarden is de tweede classificatie de pH-waarde. Bodems met een hoge pH (>7,0) vallen onder Grafiek 3, terwijl bodems met een lage pH (<7,0) onder Grafiek 4 vallen.

De blauwe lijn in alle vier grafieken vertegenwoordigt het gemiddelde van de onderzochte bodems in die categorie. De groene lijn geeft de beste bodem in de categorie weer, en de rode lijn toont de slechtste bodem uit de studie. De gearceerde gebieden tonen hoe veranderingen in pH en vochtgehalte de geschatte levensduur beïnvloeden. Uitgaande van 3,5 mils als minimale dikte voor HDG begraven in de bodem, toont de grafiek dat de gemiddelde levensduur in de zwaarste bodems (ongewoon) ongeveer 50 jaar is, en in de beste bodems meer dan 120 jaar kan bedragen.

4. PALEN/COMPONENTEN IN HET WATER

Een minder voorkomende omgeving voor gegalvaniseerd staal is ondergedompeld zijn in of blootgesteld worden aan water. Vocht is zeer corrosief voor de meeste metalen, waaronder staal en zink. Door de vorming van een passieve, grotendeels onoplosbare zinkpatina is de corrosiesnelheid van gegalvaniseerd staal echter veel lager dan die van ongecoat staal. Er zijn veel verschillende soorten water (zuiver water, natuurlijk zoet water, drinkwater (gezuiverd water) en zeewater), elk met verschillende mechanismen die de corrosiesnelheid bepalen. Net als bij bodems maken de variaties in water het moeilijk om corrosiesnelheden te voorspellen. Hoewel de pH-waarde de meest bepalende factor is, beïnvloeden vele parameters de corrosie van metalen in een wateromgeving, waaronder het zuurstofgehalte, de watertemperatuur, beweging, de aanwezigheid van remmers en getijden.

Ondanks de moeilijkheid van het voorspellen van corrosie is warmgewalst galvaniseren van staal een van de beste methoden voor corrosiebescherming bij onderdompeling vanwege de volledige en uniforme dekking. Water met een hoog gehalte aan vrij zuurstof of koolstofdioxide is corrosiever dan water met minder van deze gassen, en hard water is veel minder corrosief dan zacht water. Onder omstandigheden van matige tot hoge waterhardheid vormt zich op het gegalvaniseerde oppervlak een natuurlijke laag van onoplosbare zouten. Deze zouten combineren met zink om een beschermende barrière te vormen van calciumcarbonaat en basisch zinkcarbonaat.

Net als zoet water bieden gegalvaniseerde coatings aanzienlijke bescherming aan staal bij onderdompeling in zeewater en blootstelling aan zoutnevel. Invloedrijke factoren bij de corrosie van zink in zoet water zijn ook van toepassing op zeewater; echter, de opgeloste zouten (voornamelijk sulfiden en chloriden) in zeewater zijn de belangrijkste bepalers van het corrosiegedrag van zink. Gezien het hoge chloridegehalte in zeewater zou men een zeer hoge corrosiesnelheid verwachten. Toch hebben magnesium- en calciumionen een sterk remmend effect op de zinkcorrosie.

5. PALEN/COMPONENTEN IN BETON

Beton is een uiterst complex materiaal. Het gebruik van verschillende soorten beton in de bouw heeft de chemische, fysieke en mechanische eigenschappen van beton en de relatie met metalen tot een onderwerp van voortdurende studie gemaakt. Wapeningsstaven (rebar) worden in beton ingebed om sterkte te bieden en zijn cruciaal voor de integriteit en prestaties van de constructie gedurende de gehele levensduur. Omdat beton poreus is, dringen corrosieve elementen zoals water, chloride-ionen, zuurstof, koolstofdioxide en andere gassen de betonmatrix binnen en bereiken uiteindelijk de wapeningsstaven. Zodra de concentratie van deze corrosieve elementen de corrosiedrempel van staal overschrijdt, begint de wapeningsstaaf te corroderen. Terwijl de wapeningsstaaf corrodeert, bouwt er zich druk op rond de staaf, wat leidt tot scheuren, vlekken en uiteindelijk afschilferen van het beton (Figuur 9). Omdat het falen van de wapeningsstaaf leidt tot een verminderde of falende structurele capaciteit, is bescherming tegen voortijdige wapeningscorrosie essentieel.

Net als in de atmosfeer verlengt gegalvaniseerde wapeningsstaal de levensduur van het staal in beton. De corrosiemechanismen in beton verschillen sterk van blootstelling aan de atmosfeer, waarbij de chlorideconcentratie een van de belangrijkste factoren is. Gegalvaniseerd wapeningsstaal kan chlorideconcentraties weerstaan die minstens vier tot vijf keer hoger zijn dan bij zwart staal, en blijft gepassiveerd bij lagere pH-waarden, waardoor de corrosiesnelheid afneemt. Naast de hogere chloride-tolerantie migreren de gevormde zinkcorrosieproducten van het gegalvaniseerde wapeningsstaal minder volumineus dan ijzeroxide en verplaatsen ze zich daadwerkelijk van de staaf weg. Figuur 10 toont de migratie van de witte zinkdeeltjes weg van de staaf (gegalvaniseerde coating) en in de poriën van de betonmatrix. Deze migratie voorkomt de drukopbouw en afschilfering veroorzaakt door ijzeroxide-deeltjes.

De totale levensduur van gegalvaniseerd staal in beton bestaat uit de tijd die nodig is voor het de-passiveren van het zink, plus de tijd voor het verbruik van de zinklaag, aangezien deze het onderliggende staal offerend beschermt. Pas nadat de coating in een deel van de staaf volledig is verbruikt, zal lokale staalcorrosie beginnen.

CORROSIEOVERWEGINGEN VOOR VENTURA-PALEN

GoliathTech VENTURA palen/componenten zijn over het algemeen ontworpen volgens de bepalingen van AC358, van toepassing op de volgende bodemparameters/-omstandigheden:

Bodemweerstand < 1.000 Ohm-cm

pH-waarde < 5,5

Sulfaatgehalte < 1.000 ppm

Levensduur van 50 jaar

Voor andere overwegingen/bodemparameters en verschillende levensduur, gelieve het volgende in aanmerking te nemen:

1. ALGEMENE PROCEDURE

De draagkracht van een constructiepaal moet worden beoordeeld/berekend met behulp van de juiste opofferingsdikte, gebaseerd op de onderstaande tabellen. De hoeveelheid opofferingsdikte hangt af van de volgende parameters:

a- Bodemomstandigheden

b- De levensduur van de constructie

Controleer de toepasselijke lokale voorschriften en normen met betrekking tot de vereiste opofferingsdikte voor de corrosieve omgeving van uw project.

2. PALEN/COMPONENTEN IN DE ATMOSFEER

De prestatie van warmgewalst gegalvaniseerd staal dat aan de atmosfeer wordt blootgesteld, hangt af van vijf hoofdvariabelen: temperatuur, luchtvochtigheid, neerslag, concentratie zwaveldioxide (vervuiling) in de lucht en luchtzoutgehalte. Geen van deze factoren kan als de belangrijkste oorzaak van zinkcorrosie worden aangemerkt, maar ze spelen allemaal een rol bij het bepalen van de corrosiebescherming die warmgewalste gegalvaniseerde (zink) coatings kunnen bieden onder bepaalde atmosferische omstandigheden.

De tijd tot het eerste onderhoud wordt gedefinieerd als 5% roestvorming op het onderliggende staaloppervlak, wat betekent dat 95% van de zinklaag nog intact is. Daarna wordt initieel onderhoud aanbevolen om de levensduur van de constructie te verlengen. Volgens ASTM A123, de geldende norm voor warmgewalst galvaniseren, moet staal met een dikte van ¼ inch of meer minimaal 3,9 mils zink op het oppervlak hebben, maar vaak is de laag dikker dan de minimale eis. Daarom biedt warmgewalst gegalvaniseerd constructiestaal (> ¼ inch dik) volgens de TFM-grafiek een levensduur van 72-73 jaar tot het eerste onderhoud, zelfs in de meest corrosieve industriële atmosfeer.

3. PALEN/COMPONENTEN IN DE BODEM MET OF ZONDER GRONDWATERPEIL

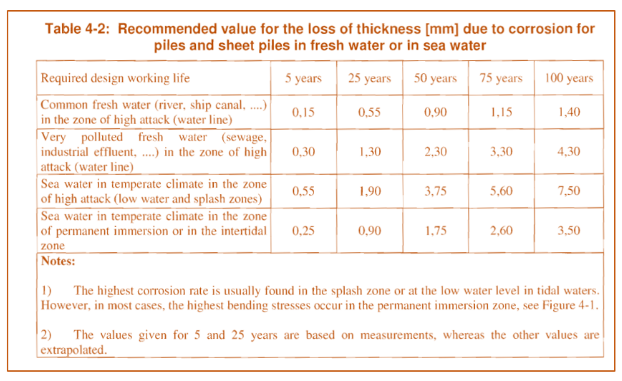

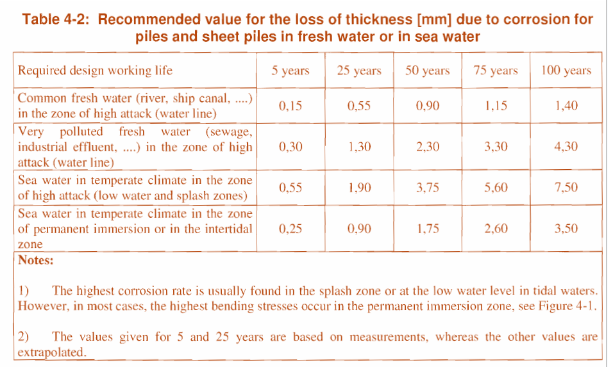

Gelieve de benodigde opofferingsdikte (mm) te schatten aan de hand van de volgende tabel (Tabel 4.2 EC 7), met de nadruk op een levensduurvereiste van meer dan 50 jaar. Een gedetailleerdere beoordeling van de bodemomstandigheden kan noodzakelijk of aanbevolen zijn.

4. PALEN/COMPONENTEN IN HET WATER

Gelieve de benodigde opofferingsdikte (mm) te schatten aan de hand van de volgende tabel (Tabel 4.2 EC 7), met de nadruk op een levensduurvereiste van meer dan 50 jaar. Een gedetailleerdere beoordeling van de corrosiviteit van het water kan noodzakelijk of aanbevolen zijn.

5. PALEN/COMPONENTEN IN BETON

De corrosiemechanismen en prestaties van zwart staal verschillen van die bij blootstelling aan atmosferische omstandigheden. Staal ingebed in beton wordt blootgesteld aan een sterk alkalische omgeving. Zwart staal is passief in alkalisch beton totdat het chloridegehalte ongeveer 1 lb/yd³ overschrijdt, waarna het staal depassiveert en begint te corroderen.

Chloriden dringen het beton binnen via kleine poriën en scheurtjes die aan het oppervlak ontstaan door gebruik en verwering. Zwart staal in beton depassiveert doorgaans bij een pH lager dan 11,5.

Wanneer de wapening in stevig, dicht beton is ingekapseld, wordt het gehele oppervlak van het staal bedekt door een stabiele beschermende oxidefilm die ontstaat in de alkalische omgeving die door de hydratatie van het cement in het beton wordt gecreëerd. Onder deze omstandigheden kan er geen corrosie van de wapening plaatsvinden. Echter, als de beschermende oxidefilm lokaal wordt vernietigd, bijvoorbeeld door binnendringen van chloride-ionen, kunnen er gebieden met verschillende potentiaal op het oppervlak ontstaan.

Verwijzend naar de galvanische reeks weergegeven in Tabel 1, blijkt dat staal ingekapseld in beton met een intacte beschermende film een nobelere potentiaal heeft dan staal zonder de bescherming van de alkalische omgeving. Dit potentiaalverschil kan leiden tot de vorming van elektrochemische corrosiecellen tussen gebieden op de wapening waar de beschermende film is vernietigd en de rest van het oppervlak waar de film nog intact is. Dergelijke cellen creëren kleine elektrische stromen die in één richting door de wapening vloeien en via elektrolytische geleiding door het beton terugkeren.

De gebieden waar elektronen de wapening verlaten om het beton binnen te gaan, worden anodes genoemd en deze corroderen, terwijl de gebieden waar de stroom de wapening binnenkomt niet corroderen en kathodes worden genoemd. Corrosie vindt plaats bij de anode waarbij metaalionen in oplossing gaan (zie Vergelijking 1):

Fe → Fe²⁺ + 2e⁻ (1).

Er vindt geen corrosie plaats bij de kathode; de kathode zorgt simpelweg voor het verwijderen van de elektronen die in de wapening achterblijven door het corrosieproces (zie Vergelijking 2):

O₂ + 2H₂O + 4e⁻ → 4OH⁻ (2).

Het beton moet voldoende vochtig zijn om een elektrolytisch pad te bieden voor het transport van ionen, daarom is de corrosie van wapening in droog beton minimaal, zelfs als er gebieden met verschillende potentiaal bestaan.

Er zijn twee manieren waarop de beschermende oxidefilm die zich vormt op wapening in goed beton vernietigd kan worden: de verlaging van de pH van het beton door carbonatatie en het binnendringen van chloride-ionen.

CORROSIEMECHANISMEN VAN STAAL IN BETON

Uit bovenstaande discussie blijkt dat drie voorwaarden aanwezig moeten zijn om significante corrosie van staalwapening in een betonconstructie mogelijk te maken, namelijk:

- (i) beschadiging van de beschermende ijzeroxidefilm waardoor een anodisch gebied ontstaat;

- (ii) een toevoer van zuurstof om de bij de anodische reactie vrijgekomen elektronen af te voeren; en

- (iii) dat het beton voldoende geleidend is om corrosiestromen te laten vloeien.

- Beschadiging van de beschermende oxidefilm kan worden veroorzaakt door het binnendringen van chloride-ionen en/of het verlies van alkaliteit door carbonatatie. Gebieden zonder beschermende oxidefilm zullen corroderen, en de corrosiesnelheid wordt in de meeste gevallen bepaald door de diffusie van zuurstof naar de kathodegebieden of de resistiviteit (droogte) van het beton.

Wat uw project ook is…

GoliathTech helical pile staan klaar

Om u een funderingsoplossing met spiraal- (schroef)palen te bieden die volledig is afgestemd op uw behoeften en uw specifiek project, doet ons netwerk van gecertificeerde installateurs en adviseurs een beroep op hun ruime expertise in het vak. Gekend om hun knowhow, passen zij de schroefpalen aan op de unieke aard van uw terrein en project — in plaats van u een oplossing aan te bieden… gegoten in beton!